Optimales Design

Optimales Design: das Bauhaus-Prinzip im Beschleunigerring

„Form follows function“ – dieser Grundsatz des Bauhauses aus Dessau findet auch bei DESY Anwendung. Für PETRA IV verwenden die Ingenieurinnen und Ingenieure erstmals Untergestelle aus Metallguss. Deren Gestaltung haben sie zuvor anhand algorithmischer Modelle optimiert. Der Vorteil: Diese Bauweise ermöglicht leichtere und dennoch stabile Untergestelle – und spart obendrein Material ein.

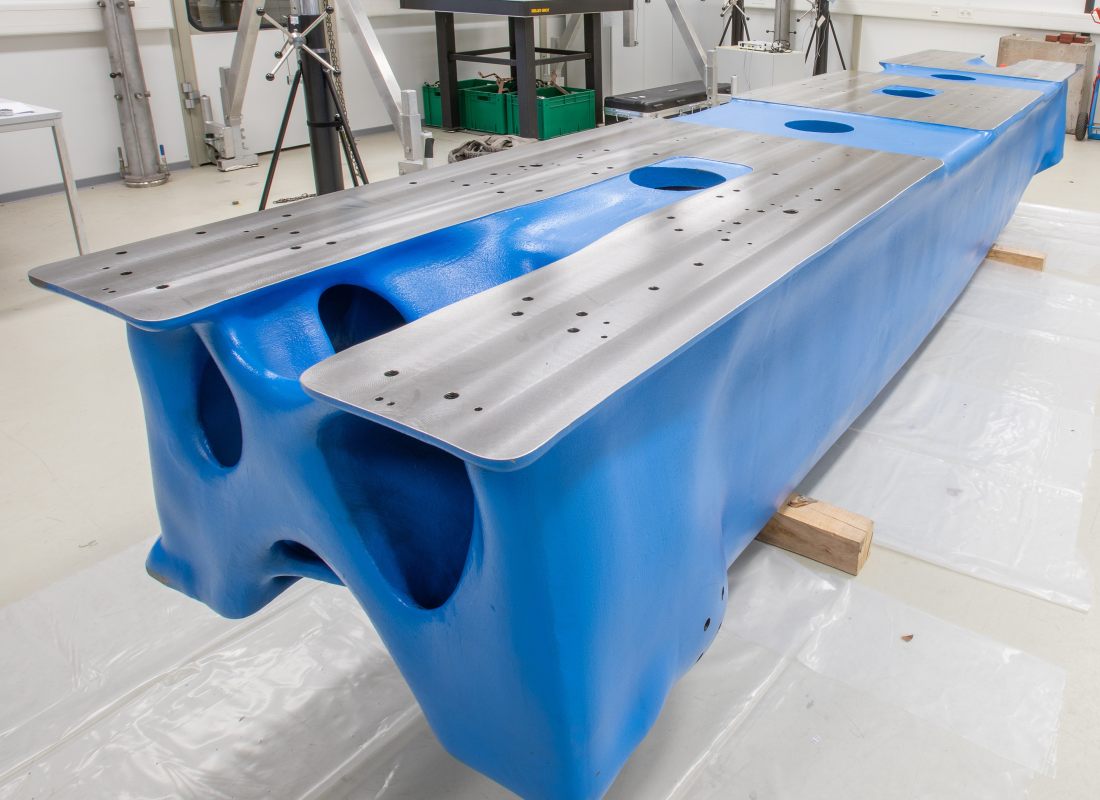

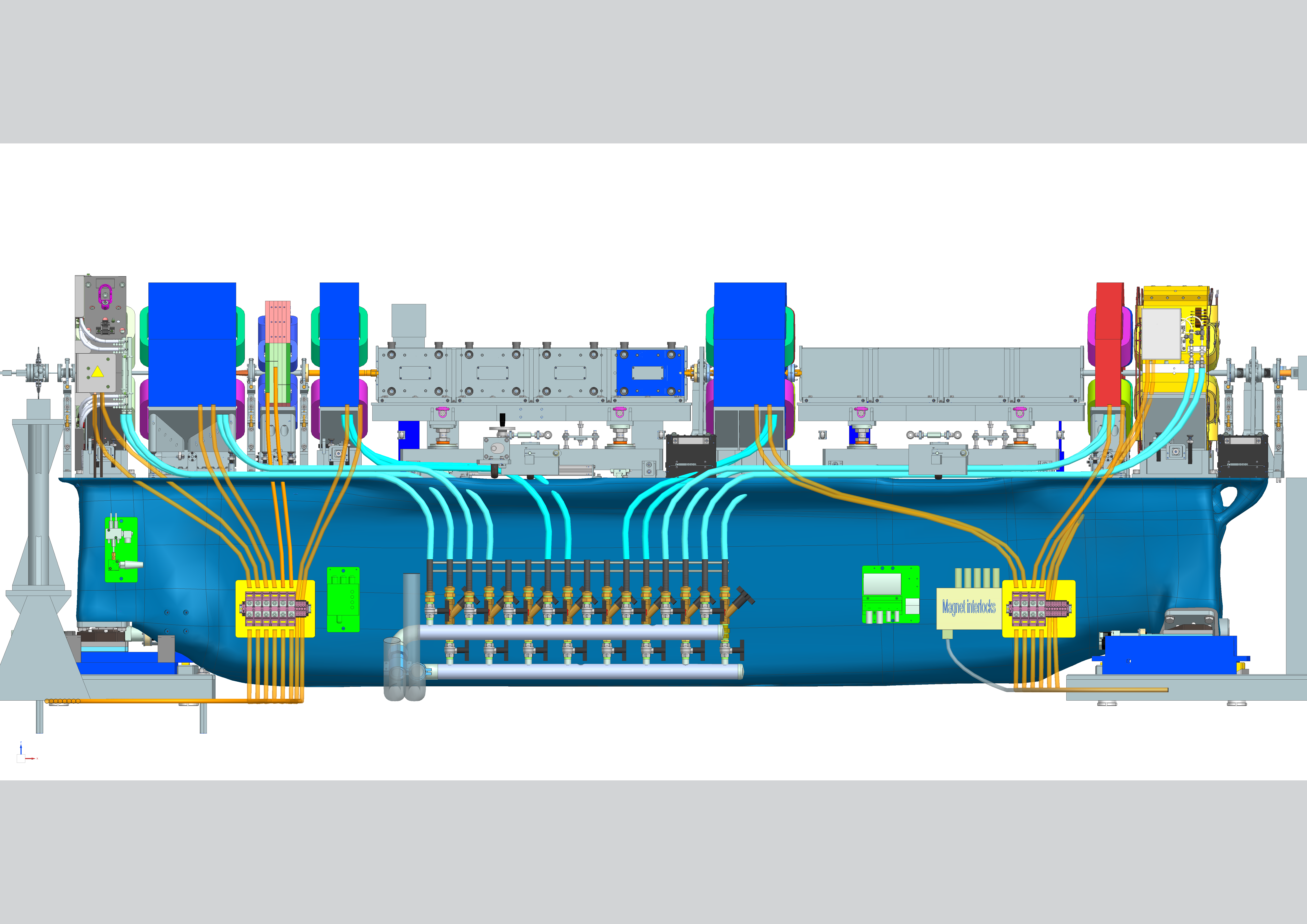

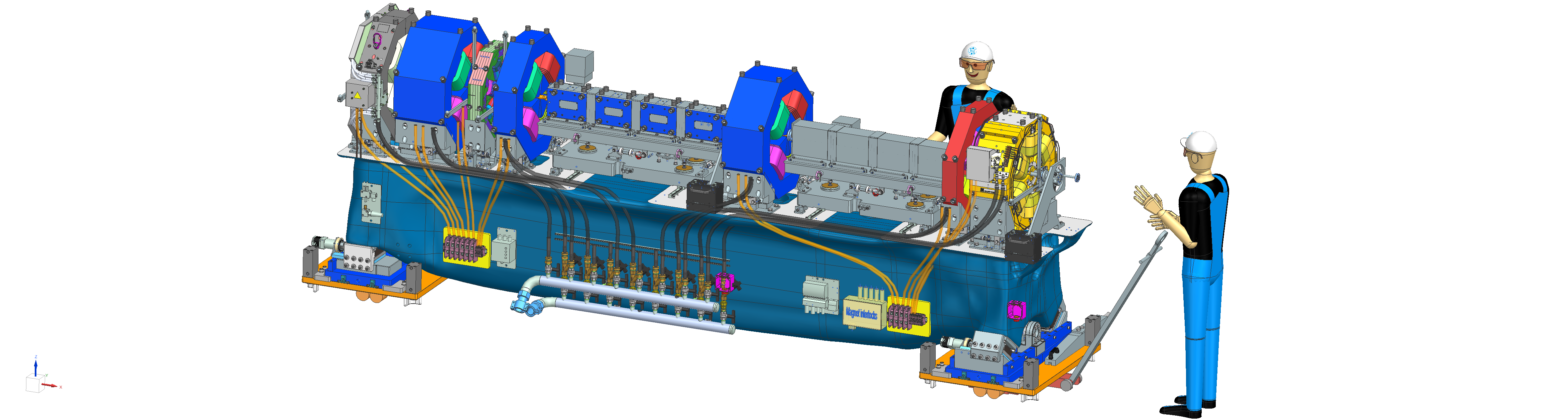

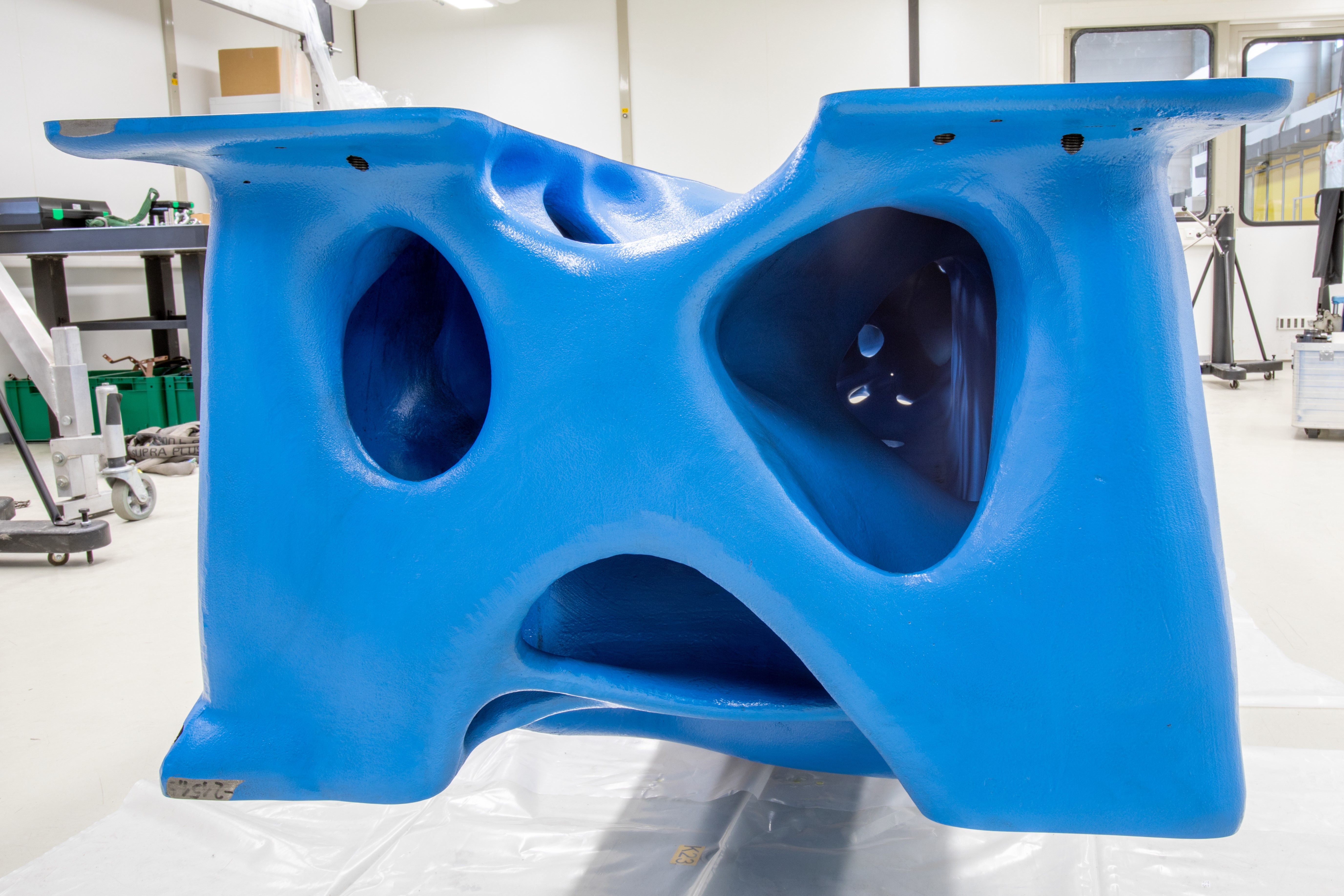

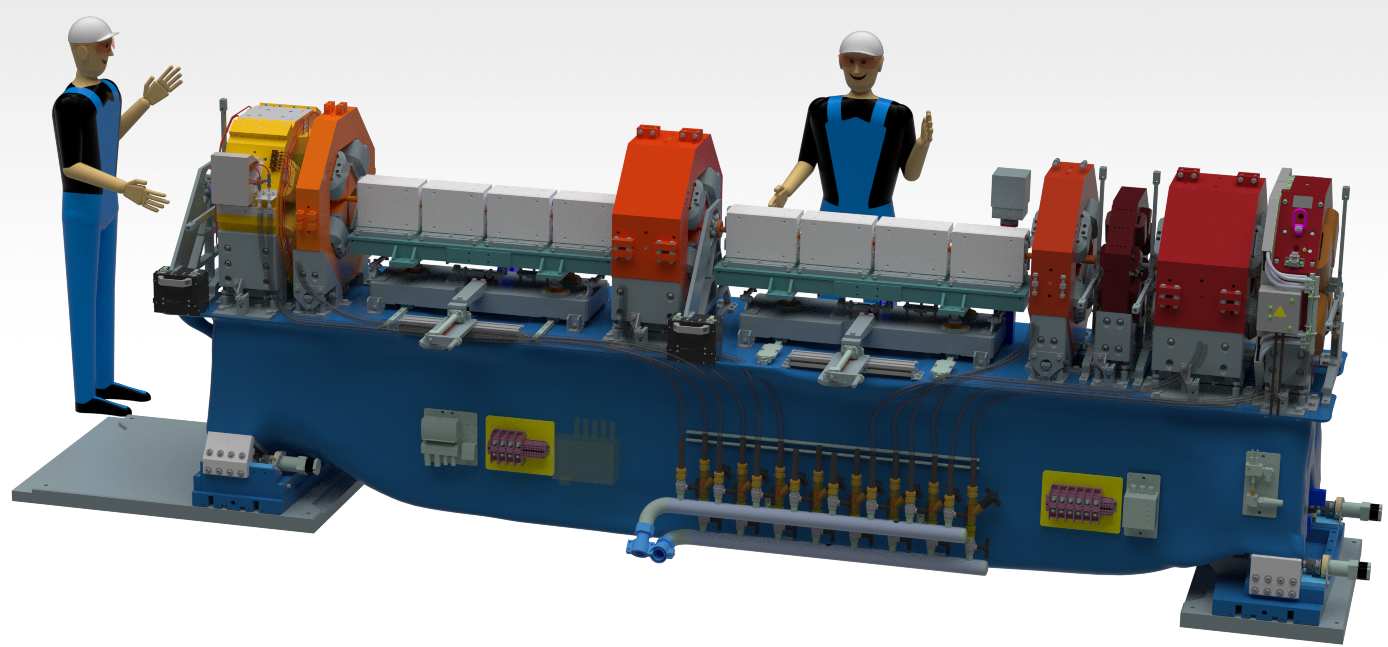

Die Fachleute bei DESY setzen beim Bau der Untergestelle für PETRA IV weltweit erstmals auf eine innovative Skelettbauweise im Metallguss-Verfahren. Die rund viereinhalb Meter langen und einen Meter breiten Untergestellen tragen die Magnete, die den Teilchenstrahl im Beschleunigerring präzise auf seiner Bahn halten. Um diese Anforderung zu erfüllen, darf sich der Strahl im 2300 Meter langen Ring nur um maximal 50 Nanometer verschieben – etwa ein Tausendstel der Breite eines Haares. Dazu ein Vergleich: Auf der circa 600 Kilometer langen Fahrt von Hamburg nach München dürfte ein Auto nur um 13 Millimeter von seiner Spur abweichen – das entspricht etwa der Breite eines Fingernagels.

„Die enormen Anforderungen an die Präzision der PETRA-Beschleuniger können herkömmliche Untergestelle nicht mehr erfüllen.“

Koldrack: „Die Schwingungen sind das Problem. Im gleichen Rhythmus tanzende Menschen im nahen Volksparkstadion, oder sogar weit entfernte Meereswellen können minimale Vibrationen im Girder verursachen.“

Aufschwingen verhindern

Problematisch wird es, wenn die Frequenz dieser äußeren Störungen mit der Eigenfrequenz der Girder übereinstimmt. Dann entstehen Resonanzschwingungen, die sich verstärken und die Präzision gefährden. Besonders bei ringförmigen Röntgenlichtquellen gilt es, solche Schwingungen unbedingt zu vermeiden.

Anschauliches Beispiel: Wird eine Gitarrensaite mit ihrer Eigenfrequenz angeregt, beginnt sie stark zu schwingen und erzeugt einen klaren Ton. Ähnlich kann das Metallgestell in Resonanz geraten, wenn äußere Einflüsse mit seiner Eigenfrequenz übereinstimmen. Um dies zu verhindern wurden die Untergestelle so konstruiert, dass sie Störungen von außen effektiv abwehren können, indem sie deren Frequenzen nicht aufnehmen.

Nachhaltigkeit trifft Präzision

Für die Konstruktion der neuen PETRA-IV-Untergestelle verwendet Normann Koldrack ein spezielles computergestütztes Verfahren, die Topologieoptimierung. Es nutzt algorithmische Modelle, um Material im Bauteil genau dort zu positionieren, wo es mechanisch am effizientesten ist. Ein erster Demonstrator wurde mit bionischen Details wie Verästelungen ergänzt, die sich an der Natur orientieren und Stabilität sowie Leichtigkeit vereinen. Beim finalen Design konnte auf diese bionischen Elemente verzichtet werden, ohne die mechanischen Eigenschaften zu beeinträchtigen. „Die Topologieoptimierung hat ein besonders effizientes Design ermöglicht, das gleichzeitig die Schwingungskriterien erfüllt“, so Koldrack.

Design für Materialeinsparung

Die Gießerei Coswig in Sachsen erwies sich als idealer Partner, um die spezielle Form präzise umzusetzen. Ein wesentlicher Vorteil des Metallguss-Verfahrens ist die Materialeinsparung: Mindestens 15 Prozent weniger Material wird benötigt als bei vergleichbaren Konstruktionen, etwa beim Synchrotron ESRF in Grenoble. Für den Guss können zudem 100 Prozent recycelte Metalle verwendet werden, was den CO₂-Fußabdruck deutlich verringert. Hochfestes Gusseisen ist zwar etwas weniger steif als geschweißter Stahl, doch die clevere Konstruktion übertrifft dies sogar.

Der erste Prototyp ist bereits fertiggestellt und wird derzeit getestet. Koldrack zeigt sich zuversichtlich: „Die Kriterien für Stabilität und Nachhaltigkeit haben wir erfüllt. Einer Serienproduktion der 288 Girder für PETRA IV steht nichts mehr im Weg.“